Verdichteröle von ADDINOL - Kompressoröle für höchste Ansprüche

Die ideale Kombination aus hochwertigen Grundölen und hochwirksamen Additiven garantiert herausragendes Leistungsvermögen der ADDINOL Verdichteröle der Reihen VDL und VDL S und sichert ausgezeichneten Korrosions- und Alterungsschutz selbst unter schwierigsten Bedingungen. Der Einsatz der Kompressoröle in Schrauben-, Rotations- und Kolbenverdichtern stellt besondere Anforderungen an die Temperaturstabilität der eingesetzten Schmierstoffe. Darüber hinaus spielen eine geringe Ablagerungs- und Verkokungsneigung für die Bauteilsauberkeit und den effizienten Betrieb eine wichtige Rolle. Dank minimaler Verdampfungsverluste erzielen ADDINOL Verdichteröle optimale Ölwechselintervalle.

Wir haben für Sie bereits einige wichtige Verdichteröle übersichtlich aufbereitet.

Eigenschaften von ADDINOL Verdichterölen:

- hervorragende Oxidationsstabilität

- gutes Demulgier- und Luftabscheidevermögen

- sehr guter Schutz vor Rost und Korrosion auch bei Stillstand

- höchste Alterungsbeständigkeit für lange Einsatzzeiten und Verlängerung der Ölwechselintervalle

- optimaler Verschleißschutz

- sehr geringe Verkokungsneigung

- hohe thermische Belastbarkeit

Wissenswertes über Verdichteröle

Grundlagen über Verdichter

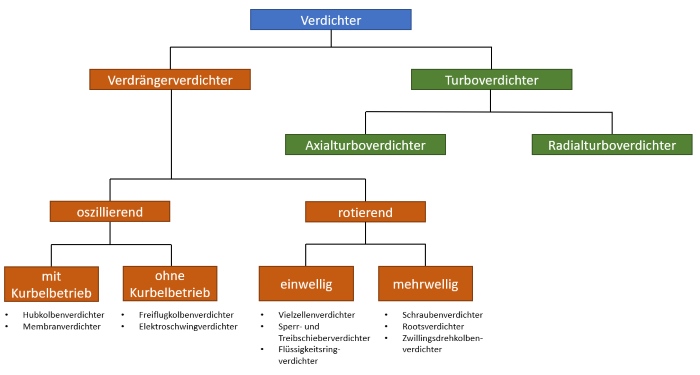

Verdichter sind auch unter dem Begriff Kompressoren bekannt. Sie verdichten gasförmige Stoffe (Fördermedien) und bauen so einen Gasdruck auf. Dazu gehören Medien wie Luft, Erdgas oder Sauerstoff. In Fachkreisen unterscheidet man zwischen Kolbenmaschinen (Verdrängerverdichter), und Strömungsmaschinen (Turboverdichter). Bauart und Wirkungsweise der Verdichterarten sind sehr unterschiedlich. Welcher Verdichtertyp für einen Arbeitsprozess gebraucht wird, hängt von Faktoren wie den Betriebsverhältnissen und -bedingungen ab.

Bei einem Turboverdichter werden rotierende, beschaufelte Laufräder mit einem Fördermedium durchströmt. Dieses Medium durchdringt die Laufräder und tritt unter erhöhtem Druck sowie Geschwindigkeit wieder aus. Es erfolgt eine Umwandlung der Strömungsenergie in Druckenergie.

Verdrängerverdichter saugen Gase an und drücken diese in einem geschlossenen Raum mittels eines beweglichen Teils (z.B. Kolben) zusammen. Im Anschluss wird das Gas komprimiert ausgestoßen.

Pneurop ist die Vereinigung europäischer Hersteller von Verdichtern, Vakuumpumpen, und Druckluftwerkzeugen. Auch wenn es keine offiziellen Bezeichnungen für alle Verdichterarten gibt, gilt die Einstufung von Pneurop in der Branche als anerkannt.

Schmierung von Verdichtern

Es gibt Luftverdichter mit ölgeschmierten Druckräumen und welche mit ölfreien Druckräumen (Trockenlaufverdichter). Zu den Luftverdichtern mit ölgeschmierten Druckräumen zählen Hubkolbenverdichter, Vielzellenverdichter und Schraubenverdichter mit Öleinspritzkühlung. Hierbei werden die Reibpartner teils mit kleineren Ölmengen voneinander getrennt wie beim Hubkolbenverdichter, aber auch mit großen Ölmengen wie beim Schraubenverdichter mit Öleinspritzkühlung. Diese werden auch als ölüberflutete Verdichter bezeichnet. Das Öl dient in diesen Systemen gleichzeitig zur Kühlung der Druckluft. Die Druckluft kommt bei den ölgeschmierten Verdichtern direkt mit Öl in Kontakt und nimmt feine Ölpartikel mit auf. Damit nicht zu viel Öl in der Druckluft verbleibt, werden die Partikel durch Kondensat- oder Ölabscheidung wieder von der Luft getrennt. Das ist wichtig, um die Brandgefahr zu senken, da das Öl-Luft-Gemisch als Brandbeschleuniger fungieren kann.

Luftverdichter mit ölfreien Druckräumen sind u.a. Rootsverdichter, trockenlaufende Schraubenverdichter und alle Turboverdichter. Bei diesen Anlagen existieren keine Reibpartner, die stetig aufeinandertreffen. Dadurch wird die Schmierung der Teile überflüssig. Das heißt jedoch nicht, dass Luftverdichter mit ölfreien Druckräumen gar keine Schmierung benötigen. Bei trockenlaufenden Schraubenverdichtern müssen beispielsweise Radial- und Axiallager durch eine Umlaufschmierung geschmiert werden.

Zusammensetzung von Verdichterölen

Verdichteröle oder auch Kompressoröle bestehen aus Mineralölen oder Syntheseölen. Je nach Einsatzfall sind die Eigenschaften des Grundöls entscheidend über eine möglichst lange Einsatzzeit im Verdichter. Kompressoren mit hohen Belastungen (Drücken) und Einsatztemperaturen benötigen Syntheseöl, da dieses über einen besseren Viskositätsindex verfügt und wesentlich alterungsstabiler ist als Mineralöl. Kompressoröle auf Mineralölbasis kommen hauptsächlich bei niedrigen bis mäßigen Belastungen in Verdichtern zum Einsatz.

Auch die Viskosität von Verdichterölen richtet sich nach den Einsatzbedingungen. Zumeist kommen in Verdichtern niedrigviskose Öle (z.B. ISO VG 32 & 46) zum Einsatz, da sich diese auch bei Kaltstart schnell im System verteilen und es ausreichend schmieren. Die Rückstandsbildung im Öl wird durch eine niedrige Viskosität ebenfalls verringert. Die benötigte Viskosität des Verdichteröls steigt mit der Höhe der Verdichtungs-Endtemperatur. Kommen Verdichter in einem breiten Temperaturbereich (unter freiem Himmel) zum Einsatz, benötigen die Öle ein gutes Viskositäts-Temperatur-Verhalten. Die Herstellervorschriften geben die Viskosität des Verdichteröls vor.

Welche Anforderungen ein Kompressoröl erfüllen muss, hängt auch von dem eingesetzten Fördermedium ab. Je nach Art des Gases, welches verdichtet werden soll, muss das Öl spezifische Eigenschaften aufweisen. So löst sich Methan beispielsweise im Mineralöl, was zu einer Beeinträchtigung der Ölqualität führt. In diesem Fall empfiehlt sich der Einsatz eines Syntheseöls, in welchem sich Methan nicht löst, wie z.B. PAG.

Vorteile von Syntheseöl ggü. Mineralöl:

- Hohe Temperaturbeständigkeit (Kälte und Hitze)

- Hohe Oxidationsstabilität

- Schwerentflammbarkeit

- Geringe Verdampfungsneigung

- Geringe Lackbildung (Ablagerungsbildung)

- Längere Ölwechselintervalle

- Geringere Wartungskosten

Als Nachteile von Synthesöl ggü. Mineralöl gelten:

- Unverträglichkeit gegenüber diversen Werkstoffen (Dichtungsmaterialien)

- Höhere Anschaffungskosten

Aufgaben von Verdichterölen

Kompressoröl erfüllt je nach Anwendungsfall verschiedene Aufgaben. Generell müssen Verdichteröle bei hohem Druck und teilweise hohen Temperaturen einen stabilen Schmierfilm zwischen den Reibpartnern bilden und gleichzeitig dafür sorgen, dass die Wärme abgeführt wird.

- Hubkolbenverdichter: Schmierung von Zylinder und Triebwerk

- Schraubenverdichter: Schmierung von Gleit- und Wälzlagern, Getrieben sowie Abdichtung des Verdichters, Wärmeabfuhr und Geräuschdämpfung

- Turboverdichter: Schmierung von Wälz- oder Gleitlager, Getriebe und Wellendichtungen

Auswahl von Verdichterölen

Wie bereits angedeutet, bezieht sich das Auswahlverfahren eines Verdichteröls auf mehrere Eckpunkte.

- Bauart und Ausführung eines Kompressors (ein- und mehrstufig)

- Einsatzgebiet (stationär oder mobil)

- die zu komprimierende Gasart

- Grad der Verdichtung

- Verdichtungsendtemperatur

- Umwelteinflüsse (Umgebungstemperatur, Staub, Luftfeuchtigkeit)

Je nach Einsatzzweck ist ein anderes Verdichteröl anzuwenden. Beachten Sie auch immer die Herstellervorschriften des jeweiligen Verdichters. Die Experten unserer Anwendungstechnik beraten Sie gern.

Normierung von Verdichterölen

Eine wichtige Eigenschaft von Verdichterölen ist die Temperaturbeständigkeit. Bei der Drucklufterzeugung werden hohe Verdichtungs-Endtemperaturen erreicht. Je höher die Temperatur ist, desto stärker werden die Schmierstoffe thermisch und oxidativ belastet. Die Temperaturbeständigkeit schwindet und es kommt zur Bildung zündfähiger Rückstände. Die DIN 51506 beschreibt die Mindestanforderungen an Kompressoröle, um u. a. die Gefahren einer Brandentwicklung zu minimieren. Die in der DIN-Norm enthaltenden Verdichteröle der Gruppe VD-L erfüllen höchste Ansprüche an die Sicherheit der Anlage. Die Schmierstoffe benötigen eine hohe Altersbeständigkeit, müssen eine geringe Neigung zur Rückstandbildung aufweisen und müssen thermisch belastbar sein. So müssen sie in Kolbenverdichtern Verdichtungs-Endtemperaturen von 220 °C gewachsen sein.

Gefahrenpotential bei Luftverdichtern

Die Oxidationsprodukte der Schmierstoffe können koksartige Rückstände an Ventilen, Rohrleitungen und Abscheidern bilden. Mit steigender Temperatur am Ende des Verdichtungsvorganges erhöht sich in Kompressoren mit ölgeschmierten Druckräumen das Risiko der Bildung koksartiger Rückstände. Diese Rückstände können zu einem Absinken des Wirkungsgrades, Betriebsstörungen, Verschleiß und erhöhter Brandgefahr führen. Es gibt jedoch einige Maßnahmen, um die Gefahrenpotentiale in Luftverdichtern einzudämmen:

- Einsatz von geeigneten Schmierölen der Gruppe VD-L mit Oxidationsinhibitoren, Korrosionsinhibitoren und guter Wasserabscheidung (Verringerung der Koksbildung)

- Einhalten des korrekten Füllstands des Schmieröls (wirkt Mangelschmierung und Schlammbildung vor)

- Einhalten der zulässigen Verdichtungs-Endtemperatur durch effektive Kühlsysteme

- Ablassen des Kondensats aus Rohren, Kühlern oder Abscheidern vermindert die Rückstandbildung

- Regelmäßige Überwachung und Säuberung des Verdichters samt den Ventilen, des Kühlers und des Filters

- Kontrolle der Temperatur und des Drucks zur Sicherstellung des reibungslosen Betriebes der Anlage

Ölkontrolle und Ölwechsel von Verdichteröl

Wann ein Kompressor überholt und ggf. auch ein Ölwechsel vorgenommen werden muss, richtet sich nach der Ölqualität und den Vorschriften des Herstellers. Die Angaben in der Bedienungsanleitung können jedoch nur als grobe Richtwerte angesehen werden, da durch unterschiedliche Umgebungsbedingungen jeder Verdichter anders operiert. Schicken Sie regelmäßig Ölproben ins Labor, um den Zustand des Verdichteröls zu überwachen. Kontrollieren Sie zudem regelmäßig den Ölstand, um Betriebsstörungen vorzubeugen. Durch eine Ölpflege lassen sich die Wechselintervalle verlängern. Das beginnt mit der regelmäßigen Reinigung der Ölfilter, um Schwebstoffe im Öl zu binden und geht weiter über die periodische Reinigung des gesamten Schmiersystems. Ein Ölwechsel hat immer direkt nach dem Abstellen des Verdichters zu erfolgen. Im abgekühlten Kompressor setzen sich Verunreinigungen im Öl zu schnell auf den Boden ab und können schlechter abgelassen werden.

Haben Sie Interesse an unseren Verdichterölen? Finden Sie einen Händler in Ihrer Nähe.

Beliebte Seiten

Schmierstoffe | Viskosität | Additive | Automatikgetriebeöl | 5w30 | 5w40 | 10w40 | Spezifikationen | Leichtlauföl | Longlife Öl | 2-Takt-Öl | 4-Takt-Öl | Mehrzweckfett