Adhäsiver Verschleiß

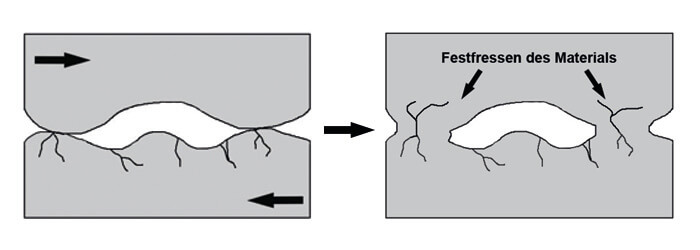

Adhäsiver Verschleiß ist das Ergebnis der Übertragung von Material von einer Oberfläche auf eine andere und tritt typischerweise bei schlecht geschmierten Gleitbewegungen auf. Am Material entsteht Abrieb, es können Risse an der Oberfläche auftreten und im schlimmsten Fall können sich die beiden Reibpartner festfressen. Erhebliche Maschinenschäden bis hin zum Totalausfall der Anlage können die Folgen sein.

Eine andere Form des Verschleißes ist der abrasive Verschleiß.

Ursachen für adhäsiven Verschleiß

Bei unzureichender Gleitschmierung kommt es zu einer Wechselwirkung zwischen den Unebenheiten bzw. Oberflächenspitzen von Metall. Dabei kann eine starke adhäsive Grenzfläche zu einem „Kaltverschweißen“ führen.

Es gibt zwei grundlegende Faktoren, die den adhäsiven Verschleiß begünstigen:

- die Neigung unterschiedlicher Materialtypen, bei Kontakt Feststoffe oder Verbindungen zu bilden

- die allgemeine Sauberkeit der Oberflächen, die miteinander interagieren

Abgesehen davon gibt es noch einige andere Einflussfaktoren, die berücksichtigt werden sollten. Das Additivpaket und die Filmdicke des Schmierstoffs, die Größe der Komponenten, aus denen die Anlage besteht, und bestimmte Betriebsparameter wie Last und Geschwindigkeit sind ebenfalls essentiell.

Es gibt eine Vielzahl von Ursachen, die zu diesem unerwünschten Kontakt der Oberflächen führen und sie lassen sich grob auf vier Hauptantriebskräfte reduzieren:

- extreme oder unzureichende Belastung

- erhöhte Temperaturen und extremer Druck

- Beschleunigung oder Abbremsung im Belastungsbereich

- übermäßige Feuchtigkeit im Belastungsbereich

Wie bereits erwähnt, helfen eine ausreichende Schmierfilmdicke und ein gutes Additivpaket, um den Problemen der Belastung entgegenzuwirken. Ein tiefgreifendes Verständnis für das Betreiben der Anlage und die Steuerung der Belastungsspitzen sowie Temperaturen sind ebenfalls notwendig, um diese Schäden zu verringern. Zu den häufigsten Komponenten, die direkt von adhäsivem Verschleiß betroffen sind, gehören Wälzlager, Zylinder, Getriebe und Kolben.

Entwicklung von adhäsivem Verschleiß

Adhäsiver Verschleiß entwickelt sich zumeist langsam und über einen größeren Zeitraum. Erst treten leichte Abnutzungserscheinungen auf, dann mäßige Abnutzungen und schließlich starke Abnutzungen.

Leichter adhäsiver Verschleiß tritt während der anfänglichen, geringfügigen Abnutzung der Oberflächen auf und kann als Polieren wahrgenommen werden. Dieser Verschleiß kann während der Einlaufphase der Maschine auftreten. Diese frühe Abnutzung ist mit bloßem Auge oft nicht zu erkennen, wird aber häufig bei einer weiteren Inspektion der kleinen Oberflächenrisse festgestellt. Es ist wichtig, ein frühes Anzeichen dieses Verschleißmusters zu bemerken, um größeren Schäden vorzubeugen.

Eine mäßige Abnutzung des Materials macht sich sichtbar bemerkbar und bildet oft dunkle Farblinien oder Markierungen auf dem Bauteil. Aufgrund des thermischen Charakters, der in diesem Stadium auftretenden Abnutzung, kann auch eine gewisse Blaufärbung der Maschinenoberfläche erkennbar werden. Es ist wichtig, die Entwicklung des Verschleißes in diesem Stadium zu verfolgen und einen Plan für die nahe Zukunft zu erstellen, um dieses Problem während der Stillstandszeit der Anlage zu lösen.

Starker adhäsiver Verschleiß sollte dringend vermieden werden. In diesem Stadium des Verschleißes beginnt der Metallabrieb überhand zu nehmen und sich auf der Oberfläche anzusammeln, so dass sie wie „verschmiert“ aussieht. Dies führt zu auffälligeren Abnutzungserscheinungen, gerissenen Oberflächen und Lochfraß. Wenn ein starker adhäsiver Verschleiß festgestellt wird, ist die Gefahr eines Geräteausfalls hoch. Es sollte dringend ein Plan erstellt werden, um das Gerät aus dem Betrieb zu nehmen und es so bald wie möglich zu ersetzen.

Erkennung und Analyse

Es ist zwingend erforderlich, die einzelnen Phasen der Entstehung von adhäsivem Verschleiß zu erkennen. Es gibt unterschiedliche Methoden, um einen Verdacht durch Analysen zu bestätigen.

Grundlegende visuelle Inspektionen der Reibpartner sind die einfachste Methode, um Probleme im Zusammenhang mit adhäsivem Verschleiß zu erkennen. Das kann zum Beispiel immer geschehen, wenn die Anlage außer Betrieb ist. Im Allgemeinen können visuellen Inspektionen nur den adhäsiven Verschleiß in den späteren Phasen erkennen, da das Ausmaß des beginnenden Verschleißes oft kleiner ist, als es das menschliche Auge wahrnehmen kann.

Die Endoskop-Inspektion ist ein weiteres visuelles Analysewerkzeug, das für die Erkennung von adhäsivem Verschleiß eingesetzt wird. Diese fortschrittliche visuelle Inspektion liefert viel mehr Details über alle damit verbundenen Probleme und gibt viel früher einen Einblick in den Entstehungsprozess von adhäsivem Verschleiß. Der Einsatz dieses Analysewerkzeugs wird oft als Reaktion auf ein festgestelltes Problem während der vorausschauenden Wartung ausgelöst, kann aber auch als eigenständiges Werkzeug während geplanter Stillstandszeiten eingesetzt werden.

Die Ölanalyse kann auch bei der Erkennung von adhäsivem Verschleiß helfen. Während eine frühzeitige Erkennung von adhäsivem Verschleiß aufgrund der begrenzten Freisetzung von Oberflächenmaterial in der Regel nicht zu erkennen ist, gibt es in der Ölanalyse zusätzliche Messgrößen, die Hinweise auf adhäsiven Verschleiß liefern können. Ein spezifischer Parameter, den es zu beobachten gilt, ist die Konzentration der Verschleiß- und Reibungskontrolladditive. Obwohl diese Aufgabe manchmal schwierig ist, da bestimmte Elemente sowohl als Additiv als auch als Verunreinigungen im System auftauchen können, kann dies dennoch als sinnvoll erachtet werden. Wenn ein fundiertes Verständnis für die betreffende Anlage und die Ölanalyse im Allgemeinen vorhanden ist, können Abweichungen vom Optimalzustand erkannt und mögliche Ursachen des Problems aufgedeckt werden.

Prävention von adhäsivem Verschleiß

Adhäsiver Verschleiß wird in der Regel durch Über- oder Unterbelastung oder eine falsche Schmierstoffauswahl verursacht. Die Identifizierung von Belastungsproblemen während der Installationsphase und die Verwendung der richtigen Schmierstoffzusammensetzung, die die Anwendung, die Filmdicke, die Temperatur, die Oberflächenbelastungen und die Umgebung berücksichtigt, sind gute Voraussetzungen, um die Entstehung von adhäsivem Verschleiß zu minimieren. Darüber hinaus bieten die frühzeitige Erkennung von Feuchtigkeitseintritt, die Behebung von Ausrichtungsproblemen und die ordnungsgemäße Überwachung der Anlage durch die genannten Analysemethoden zusätzliche Unterstützung, um die Wahrscheinlichkeit des Auftretens dieses Problems während des Betriebs zu reduzieren.

Ihr Ansprechpartner